Unternehmensentwicklung

- 1846

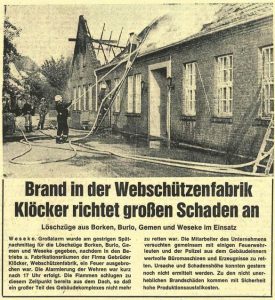

Die Geschichte der Gebr. Klöcker GmbH reicht etwa 300 Jahre zurück. Erste offizielle Aufzeichnungen zum Borkener Unternehmen stammen aus dem Jahre 1846. Leider sind alle Dokumente der älteren Klöcker-Geschichte in zwei Großbränden vernichtet worden.

Schon immer behaupteten sich die Gebr. Klöcker ohne Subventionen am Markt, zunächst mit der Produktion hochwertiger Holzmöbel am ursprünglichen Standort gegenüber der Kirche im Ortskern von Borken-Weseke.

Die industrielle Revolution fördert im Münsterland insbesondere den Ausbau des Textilsektors. So wird im Laufe der Zeit holzbasierendes Zubehör für mechanische Webstühle in das Produktionsprogramm aufgenommen. Im Zuge dieser Entwicklung konzentrieren sich die Gebr. Klöcker in der textilen Sparte zunehmend auf die Herstellung von Webschützen – im Volksmund auch unter dem Begriff der “Webschiffchen” geläufig – und werden über die Jahre weltweit als einer der führenden Qualitätsanbieter für Automaten-Webschützen bekannt.

- 1900

Als deutscher Schützenproduzent nimmt Klöcker zu Beginn des 20. Jahrhunderts auch metallbasierende Ersatzteile für die Textilindustrie in die Fertigung auf, zumal im allgemeinen Maschinenbau zunehmend Alternativen zum Baustoff Holz eingesetzt werden.

Möbel werden jedoch weiterhin parallel produziert.

Unmittelbar nach dem zweiten Weltkrieg fällt der ursprüngliche Standort am Flopsplatz im Ortskern einem Brand zum Opfer. Die Versicherungsgelder – in Rekordzeit ausgezahlt in Reichsmark – sind vor der Währungsreform praktisch wertlos. Dennoch erfolgt durch beispiellosen persönlichen Einsatz der damaligen Inhaber Heinz und Franz Klöcker der Wiederaufbau des Unternehmens.

- 1948

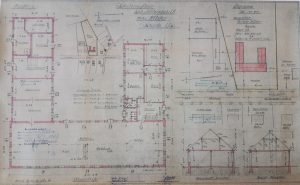

So wird im Jahre 1948 am heutigen Standort an der Hauptstraße ein Neuanfang unternommen: Die Möbelsparte wird zugunsten einer Vertiefung der Produktion von Textilmaschinenzubehör aufgegeben. Die Gebr. Klöcker errichten einen Neubau auf dem heutigen Betriebsgelände. Eine eigene Abteilung für mechanische Zubehörteile entsteht.

Während der 60er und 70er Jahre erfährt der Webstuhl selbst grundlegende Neuerungen. Um deutlich höhere Geschwindigkeiten zu erreichen, werden konventionelle Spindelschützen durch Automatenschützen ersetzt. Diese werden weiterhin aus gepresstem Holz gefertigt und bilden den Fokus der Produktionspalette. Dem qualitativ zweitklassigen Spindelwebschützen aus Kunststoff, wie er noch heute tausendfach in China gespritzt wird, hat sich Klöcker niemals zugewandt.

- 1974

Im Jahre 1974 zerstört erneut ein Großbrand die Firma Klöcker am neuen Standort an der Hauptstraße. Von Brandstiftung ist die Rede. Das Firmengebäude wird neu errichtet. In den folgenden Jahren kommen zwei weitere Hallen hinzu.

Ende der 70er Jahre erfährt der Textilsektor im Münsterland einen dramatischen Umbruch. Billiglohnländer machen der einheimischen Industrie zu schaffen. Automatisierte Webmaschinen erobern den Markt. Diese befördern den Schussfaden durch so genannte Projektile, Greifer oder durch Luft- bzw. Wasserkraft mit deutlich höheren Geschwindigkeiten, als es mit Webschützen möglich ist. Heute werden bis zu 1.200 Schuss pro Minute in der Anwendung realisiert – auf Messen werden zur Demonstration sogar bis zu 2.000 Schuss erreicht. - 1984

- 1990

Im Rahmen eines Führungswechsels im Jahre 1990 übergeben die damaligen Inhaber Heinz und Franz Klöcker die Verantwortung für das Unternehmen vorbehaltlos an ihre Nachfolger und heutigen geschäftsführenden Gesellschafter Matthias Klöcker und Dr. Christoph Schwemmlein, die schrittweise die Entwicklungsabteilung am Standort Borken ausbauen.Mechanische Versionen werden sukzessiv materialtechnisch optimiert. Hierbei kommen unter anderem Kohlefaserverbundstoffe zum Einsatz. Später werden zudem mechatronische Bestandteile verarbeitet, angepasst an moderne Webmaschinenmodelle, wobei insbesondere der so genannten CAN-Bus-Anbindung besondere Bedeutung beikommt.

Das Haus Klöcker betreut Anfang der 1990er Jahre den ersten Diplomanden und setzt fortan auf die enge Zusammenarbeit mit Hochschulen im In- und Ausland, einhergehend mit regelmäßiger wissenschaftlicher Begleitung von Diplom- bzw. später Bachelor- und Masterstudien.

- 1995

Gleichzeitig wird die Webschützenproduktion Mitte der 90er Jahre nach Indonesien verlagert, es wird ein Produktionsstandort für Textilmaschinenzubehör in Bandung gegründet. Nichtsdestotrotz werden die Auswahl sowie das Schneiden, Trocknen und Pressen des für die Webschützen benötigten Rohmaterials – Weißbuchenholz aus Kroatien – aufgrund des am Standort Deutschland verfügbaren Know-hows nach wie vor in Borken durchgeführt.

Das neue Werk SKD trotzt der späteren Asien-Krise, zumal dort schützenbasierende Webmaschinen bis dato weit verbreitet sind und die Firma kapitalmäßig vernünftig aufgestellt ist. Unter Einsatz modernster Produktions- und Arbeitsmethoden entwickelt sich das Unternehmen PT. SKD im Laufe der Jahre unter deutscher Führung von einer reinen Manufaktur für Webschützen zu einem leistungsstarken Produktionsbetrieb im Bereich des mechanischen Textilmaschinenzubehörs und produziert am damaligen Standort in Bandung, Indonesien in je zwei eigenen Großhallen und Nebengebäuden auf ca. 6.000 m² Betriebsfläche.

- 1997

- 2000

Zur Jahrtausendwende führt Klöcker nach umfangsreicher Überprüfung durch die zuständigen TÜV-Behörden ein Qualitäts- und Umweltmanagementsystem nach DIN EN ISO 9001 respektive DIN EN ISO 14001 ein, an dessen Regularien sich auch der indonesische Standort orientiert. Die Zertifizierung wird unter Mitwirkung zahlreicher Gäste aus Wirtschaft, Politik und Verwaltung gefeiert.

Jahrzehntelang konstruierte und baute das Haus Klöcker Werkzeuge ausschließlich für den Eigenbedarf. Die zu profundem Know-how gereiften Erfahrungen in diesem Bereich macht sich das Unternehmen mit Beginn des neuen Jahrtausends auch für die Auftragsfertigung zu Nutze und erweitert sein Leistungsspektrum um den Bereich Werkzeugbau und -konstruktion. Umfangreiche Investitionen in Maschinen, hochqualifizierte Mitarbeiter sowie zuverlässigste C-Technologien komplettieren die neue Abteilung in Borken. Nach drei Kriegen und zwei Inflationen ist die Gebr. Klöcker GmbH optimistisch, ihre Erfolgsgeschichte durch den Vorstoß in den Werkzeugbau fortzusetzen. - 2011

Zur Erschließung von Zukunftsmärkten nimmt zudem im Sommer 2011 eine weitere Klöcker Dependance ihren Betrieb auf. Im US-amerikanischen Bundesstaat Pennsylvania werden durch die Klocker Bros. Design and Build LLC Komplettlösungen zu zeitgemäßen Erdwärmekonzepten für den privaten und kommerziellen Bedarf angeboten.

- 2012

Im Jahre 2012 wird die Produktion von Webschützen zugunsten der Konzentration auf Werkzeugbau und Spritzgießtechnologien planmäßig eingestellt, um den langfristig erkennbaren, strukturellen Entwicklungstendenzen in den Textilmärkten Rechnung zu tragen. Entscheidende Faktoren sind die Langfristigkeit bei der Beschaffung des Rohmaterials sowie weltweit steigende Energiepreise.

SKD veräußert den auf die Webschützenproduktion ausgerichteten Maschinenpark und bezieht im Bandung Biz-Park neue Räumlichkeiten, um von dort das erweiterte Produktionsprogramm adäquat bedienen zu können. Die Herstellung von Industrieteilen für die Bereiche Automotive und Klimatechnik steht dort fortan im Fokus.

Parallel dazu werden die am Standort Borken freiwerdenden Flächen zum Aufbau einer Produktionsstraße für das neu entwickelte Glasdreher-Sortiment genutzt, einhergehend mit der Fertigung aller notwendigen Spritzgieß- und Spezialwerkzeuge zur Nadelherstellung und Hochfeinpolierung. Der K-GLASS® Kantenapparat erfüllt mit Alleinstellungsmerkmal die speziellen Anforderungen feinsten Elektroglases, welches zur Herstellung aller gängigen Platinen verarbeitet wird und markiert einen weiteren Meilenstein in der Entwicklung des Hauses Klöcker.

- 2022

Anknüpfend an die langjährigen Erfahrungen mit der Branche medizinischer Textilien und ihrer speziellen Eigenschaften entwickelt sich am deutschen Hauptsitz das junge Standbein der Medizintechnik immer weiter. Umfangreiche Investitionen in maschinelle Anlagen und Gebäude bezeugen den Fortschritt.

Neben einer neu installierten Reinraumumgebung halten Keramik-Spritzgießmaschinen sowie Entbinder- und Sinteröfen Einzug in das Unternehmen. Besonderer Fokus liegt dabei auf Nachhaltigkeitsaspekten wie zum Beispiel einem vollelektronischen Antrieb und softwaregesteuerter Verbrauchsoptimierung. Neben individuellen Medizinprodukten aus Spezialkunststoffen werden nun Dental- und Chirurgiekeramik serienmäßig „Made in Germany“ hergestellt.

- Heute

Der Name bzw. die Marke Klöcker steht für erstklassige Qualität und Zuverlässigkeit. Das Entwicklungsprogramm wird ausschließlich auf den Markt abgestimmt, indem einerseits der Kundennutzen in den Vordergrund gestellt und andererseits mit Innovationen zukünftiger Bedarf gedeckt wird.

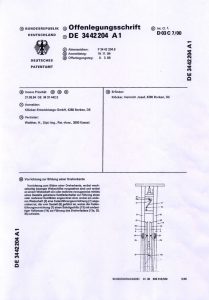

Klöcker-Entwicklungsingenieure suchen ständig neue, innovative und anwendungsorienterte Lösungen. So bezeugen gegenwärtig über 110 Patente sowie beständiger entwicklungstechnischer Fortschritt, dass die Gebr. Klöcker GmbH bereits vor dem eigentlichen Zeitalter der Digitalisierung diese Materie im Rahmen ihrer Planungen berücksichtigte.

Entgegen dem allgemeinen Trend des Outsourcing wird unverändert die eigene Fertigungstiefe erhöht, um zum einen höchstmögliche Qualität zu gewährleisten und zum anderen das geistige Eigentum des generationenübergreifend gewachsenen Unternehmens weitestgehend zu schützen.

Da Schlüsselkomponenten nahezu ausschließlich aus eigener Herstellung stammen, festigt das mittelständische Traditionsunternehmen seine Marktposition durch eine relativ hohe Unabhängigkeit von Zulieferern – eine Philosophie, die als Basis des langjährigen Erfolges auch zukünftig verfolgt wird. In diesem Zusammenhang ist abschließend auch die hohe Qualifikation der Mitarbeiter zu nennen – über 60 % haben einen Hochschulabschluss – und die gute Eigenkapitalausstattung des Hauses Klöcker zu betrachten, die unternehmerische Freiheitsgrade garantiert.