Wie setzen wir es um?

Der Standort Borken als Hauptsitz der Gebr. Klöcker GmbH ist unverändert Schwerpunkt umfangreicher Erweiterungsinvestitionen in Grundstücke und Gebäude, aber auch in den Bereichen

Werkzeugbau und -konstruktion,

Informationstechnologie,

elektronische Bestückungsautomation,

Stanztechnik,

Gleitschliff,

Strömungschleiftechnologie,

Kunsstoffspritztechnik,

spanabhebende Fertigung sowie

Logistik.

Darüber hinaus werden jährlich umsatzbezogene 21% Entwicklungsaufwendungen dargestellt, wobei Klöcker auf diplomierte Betriebswirte, Elektro- und Maschinenbauingenieure, Mechatroniker und Informatiker zurückgreift.

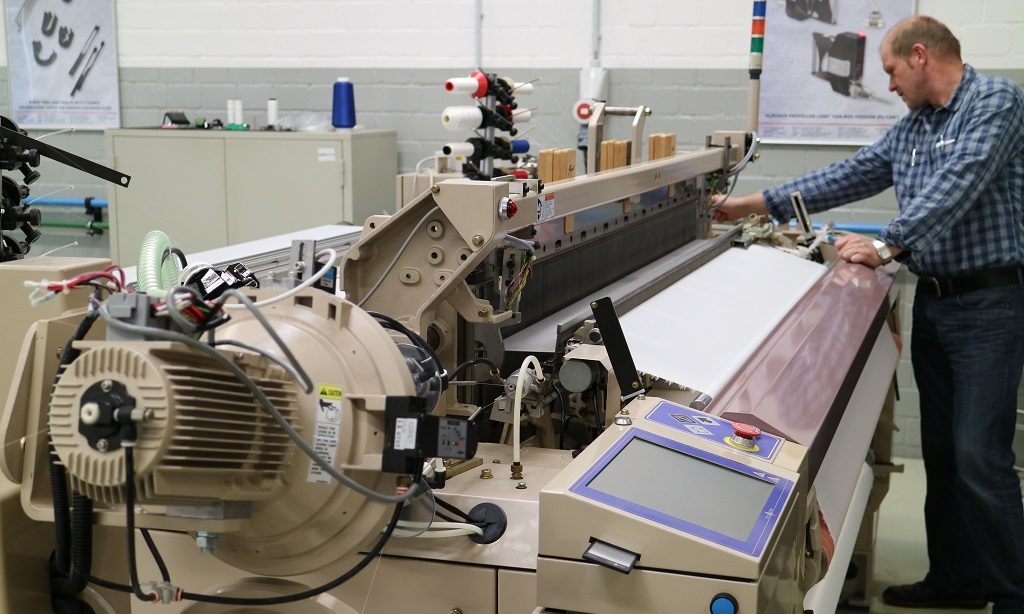

Zum einen unterstützen wir im Werkzeugbau mit unserer Konstruktionsabteilung als OEM-Lieferant alle großen Webmaschinenhersteller bereits während der Planungs- und Projektierungsphase neuer Kantenapparate für Hochleistungswebmaschinen. Langjährige Erfahrung, aktives Mitdenken und modernste CAD-Arbeitsplätze, die selbstverständlich 3D-Konstruktion abdecken, sowie die flexiblen Bearbeitungszentren mit bis zu fünf Achsen, Senk- und Drahterodiermaschinen ermöglichen innerhalb kürzester Zeit die Erstellung von Stanz-, Folgeschnitt- oder komplexen Spritzgusswerkzeugen für die verschiedensten internen Anwendungen. Der mit konventionellen Maschinen bestückte Musterbau sichert die schnelle Verfügbarkeit von Probe- und Nullserien, wodurch teure Fehlplanungen und Rückrufaktionen vermieden werden.

Zum anderen hat Klöcker sich diese in mehreren Jahren zu profundem Know-how gereiften Erfahrungen im Bereich des Werkzeugbaus jetzt für ein weiteres Betätigungsfeld zu Nutze gemacht und bietet in einem erweiterten Serviceprogramm nunmehr auch Werkzeugbau und -konstruktion im Rahmen der Auftragsfertigung an. Umfangreiche Investitionen in Maschinen und hochqualifizierte Mitarbeiter sowie zuverlässigste C-Technologien komplettieren unsere neue Abteilung in Borken. Damit haben wir konsequent den logischen Schritt in dieses Diversifikationsfeld erfolgreich vollendet, nicht zuletzt, um dem immer stärker werdenden Wettbewerb der BRIC-Nationen Brasilien, Russland, Indien und China auf den weltweiten textilen Märkten zu begegnen.

Um den zunehmenden Anforderungen der internationalen Kommunikation, der just-in-time-basierenden Produktionsplanung und -steuerung sowie den umfangreichen Controlling-Anforderungen gerecht zu werden, ist grundsätzlich neueste Informationstechnologie an den Standorten in Deutschland und Indonesien im Einsatz. Klöcker arbeitet generell mit leistungsstarken Industrierechnern in einem so genannten Storage-Area-Network auf Fail-Over-Clustering Basis, wobei die gesamte Wartung von klöckerinternen Mitarbeitern sichergestellt wird. Diese Technologie garantiert die Hochverfügbarkeit sämtlicher betriebsrelevanter Daten an unterschiedlichen, länderübergreifenden Arbeitsplätzen.

In der größten der drei Werkshallen in Borken und zudem in räumlich getrennter Reinluftatmosphäre produziert Klöcker mit Hilfe von Bestückungsautomaten neuester Technologie nahezu ausnahmslos auf SMD-Basis konventionelle und flexible elektronische Platinen. Dampfphasenlötanlagen garantieren nachgelagert größtmögliche Prozessgenauigkeit bei gleichzeitig überzeugender und gleichbleibender Qualität.

Zurückgegriffen wird dabei auf die eigene Entwicklungsabteilung, die zudem für das Layout der Baugruppen und die notwendige hardwarenahe Programmierung zuständig ist. Produziert wird ausschließlich für den Eigenbedarf.

Die Erfahrung des Hauses Klöcker beim Stanzen kommt in erster Linie individuellen Kundenwünschen entgegen. Dabei wird der Arbeitsbereich bis 630 kN abgedeckt. Gestanzt werden Bandbleche unterschiedlicher Qualität mit vollautomatischen, elektronisch überwachten Stanzpressen. Konsequente Umsetzung der Qualitätsvorgaben gemäß zertifiziertem Qualitätsmanagementsystem garantiert dabei ebenso beanstandungsfreie Lieferungen, wie die sorgfältige Auswahl der Rohmateriallieferanten.

Die notwendige Nachbearbeitung nach Stanzvorgängen wird in Borken zum einen vollautomatisiert mit Rundvibratoren und Fliehkraft-Gleitschleifanlangen realisiert. Dabei wird die klöckerseitig erforderliche Fadenfeinheit gemäß Super-Polish-Anforderungen beim Trowalisieren in einem ersten Schritt mit in Rotation befindlichen Schleifkörpern dargestellt, die in Rundvibratoren entgraten, schleifen, polieren und entfetten. Natürlich ist die Abwasserreinigung mittels Schmutzwasserzentrifuge und zusätzlicher Spaltanlage mit Filtern jederzeit sichergestellt.

Die fadenfeine Polierung extrem kritischer Fadenaugen mit kleinsten Radien in höchster Perfektion wird nach dem Gleitschliff mit Hilfe mikroprozessorgetakteter Strömungsschleiftechnologie vorgenommen. Die geforderte Oberflächengüte ist dabei mittels des Schleifmediums und der stufenlosen Regelung der Strömungsgeschwindigkeit innerhalb der Maschine frei programmierbar. Gleichzeitig erlaubt eine umfangreiche Rechnerunterstützung die Überwachung aller vorgewählten Parameter. Manuelle Polierarbeiten mit stark schwankenden Ergebnissen entfallen ersatzlos.

Modernste, mikroprozessorgesteuerte Kunststoffspritzmaschinen, die zudem teilweise mit prozessautomatisierender Robotik ausgestattet sind, ermöglichen Klöcker die Verarbeitung von webtechnisch notwendigen, produktionstechnisch aber kritischen Mehrkomponentenmaterialien, wie glasfaserangereicherte Polyamide oder karbon- und nylonbasierende Verbundwerkstoffe. In dieser mehrschichtig arbeitenden Abteilung werden jährlich einige Hunderttausend Spritzlinge hergestellt, die in verschiedenen Bearbeitungsschritten in Deutschland und Indonesien zum Endprodukt verarbeitet werden.

Zur spanabhebenden Fertigung kommen Bearbeitungszentren mit bis zu fünf Achsen zum Einsatz, die kostengünstige und flexible Einzel- und Kleinserienproduktion am Standort Borken garantieren. Alle CNC-Maschinen sind mit Software für hochentwickelte Rechenalgorithmen wie Linear- oder Helixinterpolation ausgelegt. In Zusammenarbeit mit digitalen Servomotorantrieben ist somit nicht nur präzise Bewegungsführung, sondern auch signifikante Genauigkeit im Rahmen des klöckerinternen Qualitätsmanagements sichergestellt.

Neben dem mehrsprachigen Einsatz von Anwendungssoftware zur Optimierung arbeitsablauforganisatorischer Prozesse, ist die Logistik im Hause Klöcker durch eigene Lagerhallen mit Umlaufregallagersystemen gekennzeichnet, die eine schnelle Disposition aller Ersatzteile sowie fertigungstechnisch benötigter Einzelkomponenten ermöglichen. Gleichzeitig werden Bestandsveränderungen automatisiert erfasst. Ziel dabei ist die erklärte Fähigkeit Klöckers, jederzeit einen weltweiten 7 Tage/24 Stunden-Service aufrecht zu erhalten: tages-, uhrzeit- und torgenau.

Es ist deshalb nur folgerichtig, dass Klöcker am Standort Deutschland ausnahmslos mit Facharbeitern und Akademikern arbeitet und generell auf renommierte sowie zertifizierte Zulieferer zurückgreift. Zudem wird im Rahmen langjähriger und intensiver Kooperationen mit Hochschulen in Deutschland und den USA der fortlaufende Kontakt zu jungen Akademikern verschiedenster Fachbereiche länderübergreifend sichergestellt.

Natürlich sind wir darüber hinaus anerkannter Ausbildungsbetrieb in den Berufsfeldern Industriekaufmann/-frau, Fachkraft für Lagerlogistik, Fachinformatiker/in, Industriemechaniker/in, Industrieelektroniker/in und Mechatroniker/in.